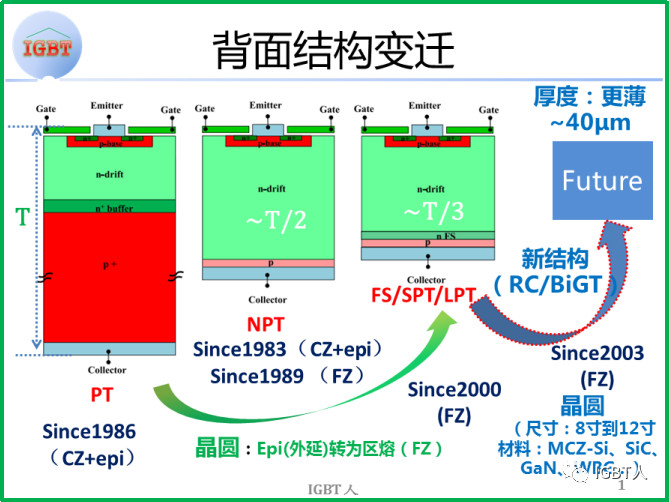

从PT到FS,未来的路将走向何方?——IGBT背面结构变迁

IGBT的背面结构,主要包括集电极(发射机)、缓冲层以及漂移区,决定了器件的导通压降、关断损耗以及耐压,同样制约着器件的鲁棒特性,其重要性不言而喻,但在过去IGBT近35年的发展历程中,背面结构经历了哪些变迁?未来又会向何处发展呢?

1 发展正当时 未来或可期

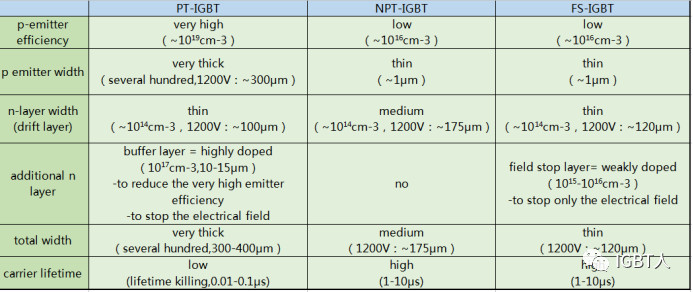

写在文首:简写介绍,PT-IGBT:punch through IGBT,即穿通型IGBT;NPT-IGBT:Non-punch through IGBT,即非穿通型IGBT;SPT-IGBT:soft punch through IGBT,即软穿通型IGBT,由ABB提出; FS-IGBT:field stop IGBT,即电场截止型IGBT,由Infineon提出;LPT-IGBT:light punch through IGBT,即轻通型IGBT,由Mitsubishi提出;其中SPT、FS、LPT其实质均是在p+集电极与n漂移区之间增加n缓冲层,优化Vcesat与Eoff之间的折衷关系,只是各家的叫法不同。

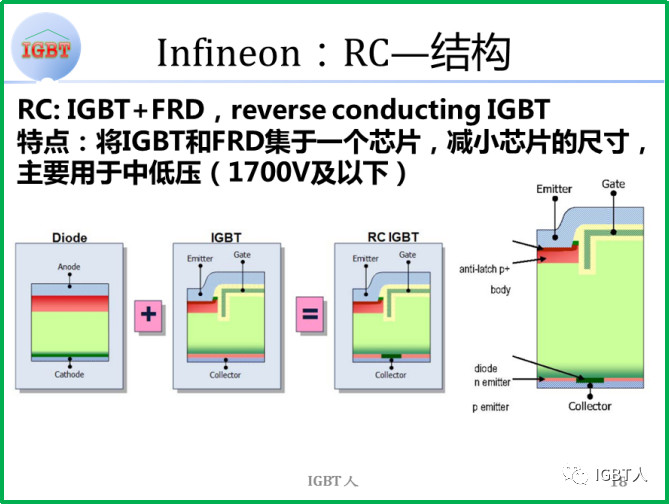

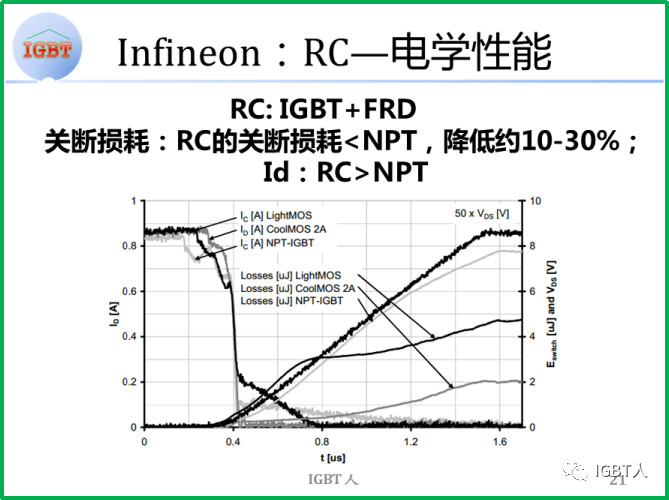

在IGBT的发展史上,NPT型IGBT早于PT型IGBT被发明出来,但是由于更容易制造以及更低的导通压降,使得PT型早于NPT实现量产。直到1989年第一个采用FZ硅的NPT-IGBT出现,才渐渐的将外延硅取代(FZ硅的价格约是外延硅的一半)。而后NPT-IGBT统治了IGBT器件近10年的发展,直到2000年FS结构的出现。为了进一步提高功率密度,在2003年出现了将IGBT与FRD集于一体的RC和BIGT等新型结构(见下文详细介绍),但这些结构均是基于FS而来。面向未来,IGBT芯片背面结构将会呈现三大趋势:一是:晶圆尺寸更大,即晶圆的尺寸由8寸逐渐过渡至12英寸,以降低成本;二是,材料更新,即大量新材料的使用,如MCZ硅、以及以SiC/GaN为代表的WBG(宽禁带半导体)材料;三是,损耗更小,为了满足更低损耗的要求,以RC和超薄片为代表的新结构逐渐崭露头角[1]。

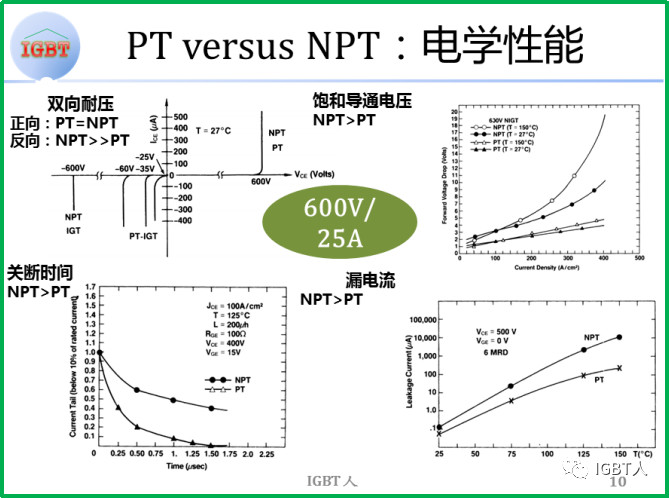

2 NPT为什么取代PT结构?

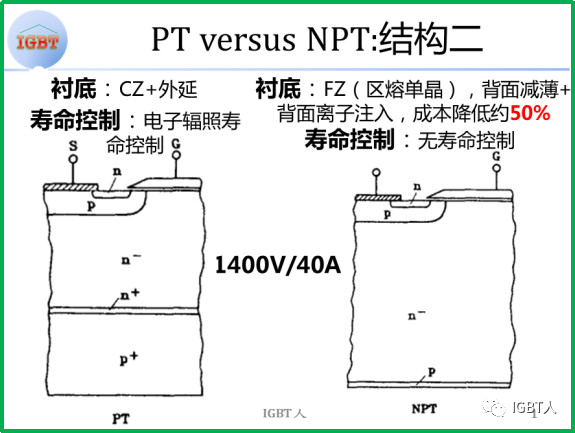

NPT型结构取代PT型结构的主要原因有三个[2,3]:

一是,成本。PT型结构采用外延片,即以p+为衬底,在其上外延一层n型层,然后在n型层上通过光刻、刻蚀、注入、扩散、成膜等一系列的工艺,形成芯片的结构,在IGBT发展的早期,IGBT的电压等级较低主要在600V以下,而随着应用需要的需要,更高电压等级的IGBT应运而生。而电压等级的提高意味着外延层厚度的增加,外延层的增加意味着成本的急剧增加,这对1700V特别是3300V 及以上的芯片大规模量产而言是不可接受的。于是乎采用区熔硅技术的NPT结构便闪亮登场,根据表1,采用FZ的NPT型芯片,晶原的厚度约减少一半,使得芯片整体的成本降低约50%;

二是,导通压降。制约着IGBT向高压发展的一个重要因素就是随着电压等级的提高,导通电阻也会急剧增加,而降低导通电阻一个最为直接的办法就是降低芯片的厚度,而采用NPT代替PT正好满足了这一要求(1200V NPT型芯片的厚度约是PT型50%);

三是,温度特性。 由于PT型IGBT采用了寿命控制技术,使得器件具有负温度系数,这一点使得器件无法并联使用,这就限制了IGBT在大功率密度场合的应用,例如轨道交通。而NPT型IGBT未采用少子寿命控制技术,器件具有正温度系数,因此,使得器件可以并联使用,可以应用于高功率密度的场。

3 FS为什么取代NPT结构?

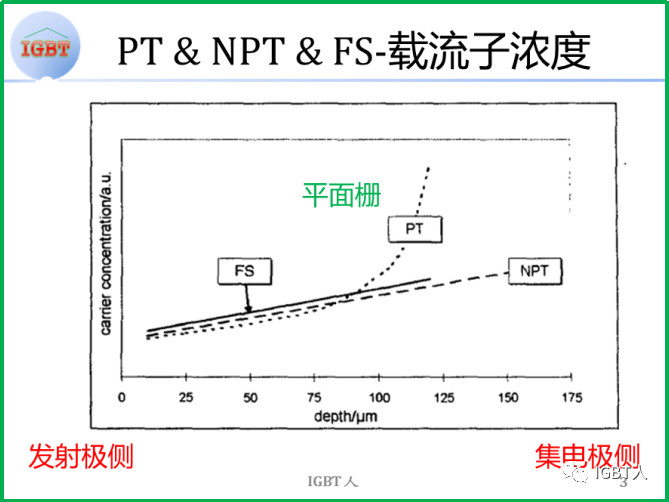

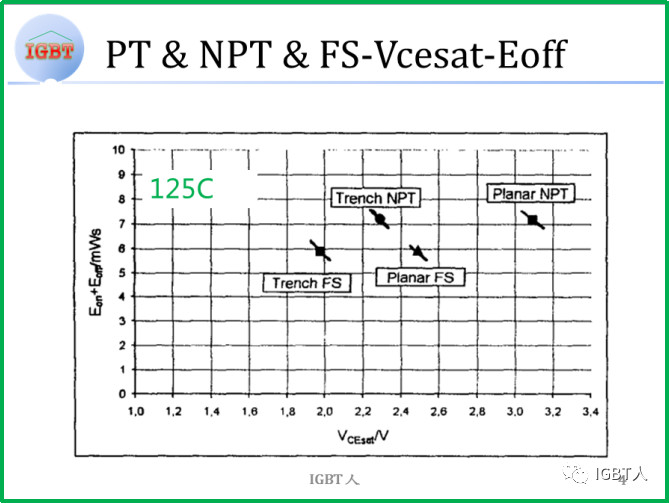

时间来到了2000年前后,由于1200V和1700V,特别是1200V产品在工业(UPS、电磁炉)和轨道交通(地铁、城轨)中的大量应用,使得这两款产品成为各大厂商争夺市场的重点。然而,在这些应用,特别是在UPS和电磁炉等工业应用中,器件工作的频率往往超过20KHZ,需要进一步降低器件损耗(包括导通和关断损耗),而无论是PT还是NPT型结构均已无法满足这一要求,除了正面采用沟槽栅结构,背面的结构是否也可以进行优化呢?答案是肯定的,方案就是在p+与n漂移区之间增加缓冲层,即FS或SPT或LPT。与NPT结构相比,采用FS结构的IGBT厚度可以进一步降低,使得导通压降和关断损耗降低,从而进一步降低器件的损耗[3,4]。

表1 PT、NPT、FS比较

4 RC、BIGT等新结构的兴起

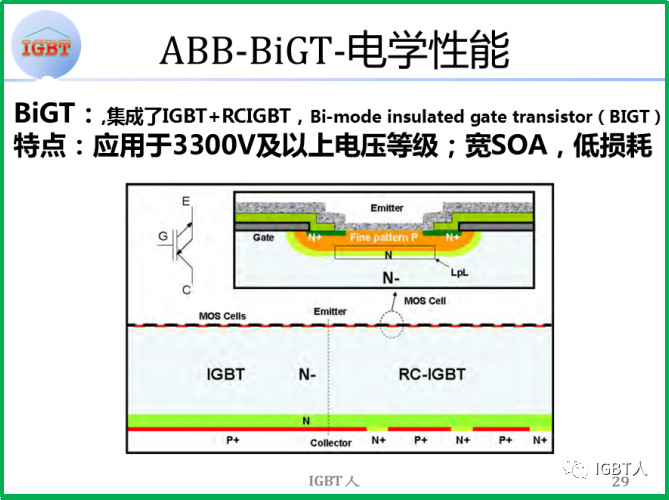

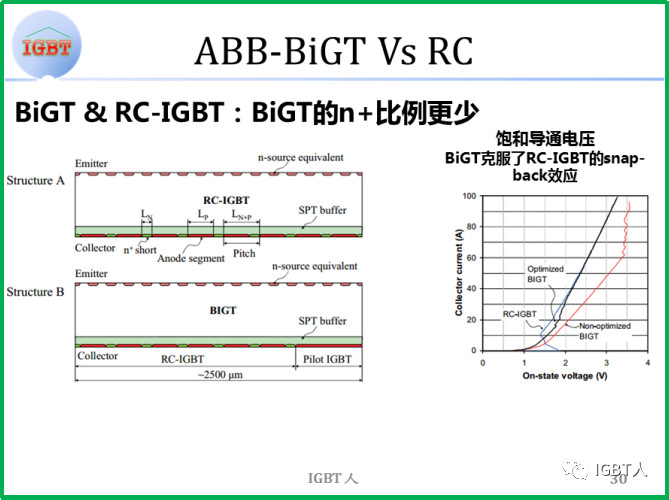

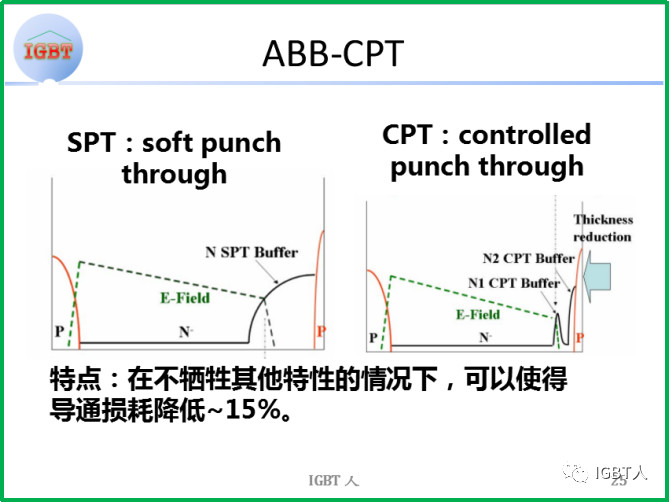

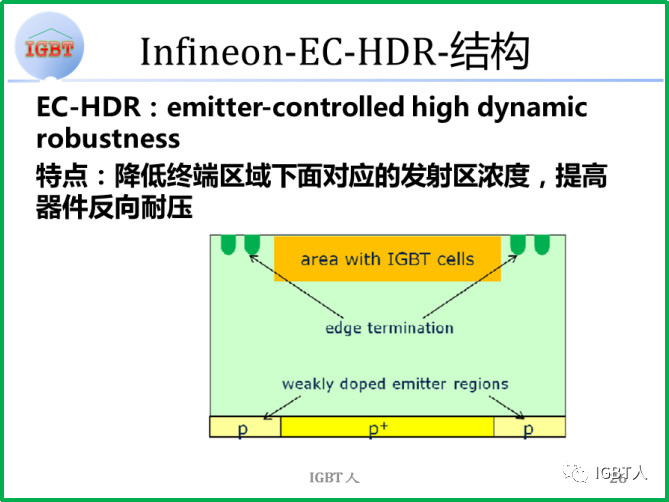

为了进一步提高芯片的集成度和功率密度,人们对器件新结构探索的步伐从未停止。例如将二极管与IGBT集成在一个芯片上的RC[5]和BiGT[6];为了进一步降低通态压降的CPT[7];为了降低高温漏电流的EC-HDR结构等等[8]。

[1] IEEE Transactions On Electron Devices,2017,1-7

[2] IEEE TRANSACTIONS ON INDUSTRY APPLICATIONS,1986,466-470

[3] IGBTs: Concept, Development and New Structures, High power converter technology,2017,1-15

[4] ISPSD, 2000, 355-358

[5] ISPSD, 2007, 89-92

[6] ISPS, 2010, 1-5

[7] ISPSD, 2008, 76-79

[8] ISPSD, 2013, 257-260

扫一扫关注我们

沪ICP备2021004292号-1

扫一扫关注我们

沪ICP备2021004292号-1